Так за даними Росстату в 2014 році урожай зерна в Росії перевищив 1085 млн т це рекордний рівень в новітній історії Росії. При цьому в загальному виробничому процесі обробітку збирання та післязбиральної обробки врожаю зернових і інших культур основні витрати припадають саме на післязбиральної обробки полягає в очищенні і сушінні в результаті чого зерновий насіннєвий матеріал повинен бути доведений до необхідних кондицій норм по чистоті вологості і іншими показниками зерна та насіння які встановлюються ...

Поділіться роботою в соціальних мережах

Якщо ця робота Вам не підійшла внизу сторінки є список схожих робіт. Так само Ви можете скористатися кнопкою пошук

PAGE \ * MERGEFORMAT 2

Вступ

В останні роки в Росії намітилася стійка тенденція збільшення виробництва зерна та іншої продукції галузі рослинництва. Так, за даними Росстату, в 2014 році урожай зерна в Росії перевищив 108,5 млн тонн, це рекордний рівень в новітній історії Росії.При цьому, велике місце відводиться круп'яних культур. Однією з них є - гречка. Урожай гречки за цей же період Росія збільшила більш ніж удвічі, і перевищив 800 тисяч тонн (Офіційні дані Мінсільгоспу).

Практично вся одержувана сільськогосподарська продукція від моменту її отримання до реалізації у вигляді сировини або готового продукту проходить попередню післязбиральної обробки і зберігання, які служать найважливішим етапом в технології виробництва аграрної продукції. При цьому, в загальному виробничому процесі обробітку, збирання та післязбиральної обробки врожаю зернових і інших культур, основні витрати припадають саме на післязбиральної обробки, яка полягає в очищенні і сушінні, в результаті чого зерновий (насіннєвий) матеріал повинен бути доведений до необхідних кондицій (норм) по чистоті, вологості і іншими показниками зерна і насіння, які встановлюються відповідними державними стандартами.

Можна збільшити урожай, збільшити валовий збір, але не отримати належного ефекту, якщо відбудуться втрати в якості і вазі. За експертними оцінками, щорічні втрати зерна в індустріально розвинених країнах, становлять близько 10%, а в країнах, що розвиваються вони доходять до 50%. Половина всіх втрат зерна припадає на післязбиральної обробки і в основному на зберігання. У Росії, за даними Росстату і Мінсільгоспу, втрати зібраного врожаю становлять 1,0-1,5 млн т., При середній ціні 4,0 тис. Руб. за тонну збитки від втрат можуть становити від 4 до 6 млрд. руб. (А. Юкиш, О.А. Ільїна, 2009).

Тому створення умов, що забезпечують надійну і тривалу схоронність сільгосппродуктів, збереження її якості в післязбиральний період - найважливіше завдання виробників сільськогосподарської продукції.

Завдання, висунуті в області зберігання сільськогосподарських продуктів:

Зберігати зерно і насіннєві фонди з мінімальними втратами у вазі і без зниження їх якості;

Підвищувати якість зерна і насіннєвих фондів в період зберігання, застосовуючи відповідні технологічні прийоми і режими;

Організувати післязбиральної обробки і зберігання зерна найбільш ефективно, з найменшими витратами праці і коштів на одиницю ваги продукту, але при цьому знизити витрати і втрати при зберіганні. Так як при недотриманні технології післязбиральної обробки зерна не можна забезпечити гарну схоронність навіть у найдосконаліших сховищах. Якщо ж правила післязбиральної обробки і необхідні режими зберігання дотримуються, то продукція не тільки не втрачає свої властивості, але в окремих випадках навіть покращує їх.

У рішенні задач збільшення виробництва зерна, в т.ч. гречки, які здійснюються на основі агротехнічних і організаційних заходів, істотне значення набуває підвищення якості посівного матеріалу. При цьому, запорукою високого врожаю і отримання насіння високої якості є правильно організована сушка і підробіток насіння.

Мета даної роботи: поглиблення і закріплення теоретичних і практичних знань в області обробки і зберігання зернових мас, а саме гречки насіннєвої.

Робота складається з вступу, основної частини, висновків, списку використаних джерел та додатків.

Технологія післязбиральної обробки і зберігання зерна (гречки насіннєвої)

Виробництво зерна (насіння) в сільському господарстві завершується його післязбиральної обробкою, яка є одним з найважливіших етапів в процесі зерновиробництва. При цьому вирішує дві основні взаємопов'язані завдання (В.І. Атаназевіч, 2007):

Забезпечення тривалого зберігання;

Доведення до встановлених кондицій по чистоті.

Для вирішення першого завдання застосовують різні способи, головним з яких є сушка зерна. Друге завдання виконується в процесах очищення зернового оберемка від смітної і зернової домішок і подальшого сортування, тому що присутність в насінні домішок інших форм і культур призводить до втрати найважливіших господарсько цінних ознак і властивостей сорту високої продуктивності, стійкості до хвороб і шкідників, до зниження технологічних якостей зерна.

Технологічний процес післязбиральної обробки зерна (насіння) складається з ряду технологічних операцій, таких як транспортування, сушка, очистка, сортування і зберігання зерна. При цьому, якісне виконання робіт з післязбиральної обробки зерна (насіння) і скорочення втрат можливі на базі комплексної механізації всіх робіт в потоці, на спеціальних зерноочисно-сушильних комплексах. Поточний метод при прийманні і обробці зерна має ряд особливостей:

Одночасне надходження в стислі терміни зерна різних культур і різних по вологості, засміченості і іншими показниками;

Нерівномірне надходження зерна по добі і в окремі години доби, різноманіття типів зерносховищ і обладнання;

Різні вимоги до оброблюваного зерна в залежності від цільового призначення останнього, що викликають значні труднощі в організації потокової обробки.

З огляду на перелічені особливості, під потоковим методом приймання та обробки зерна треба розуміти систему операцій, що проводяться в певній послідовності і виконуваних одна за одною без проміжних тривалих передержек зерна без обробки. Приймання та обробка зерна в потоці повинні здійснюватися відповідно до принципової технологічної схеми, в основу якої покладено такі принципи:

Вхідний потік, який є нерівномірним за кількістю зерна, не повинен впливати на погіршення використання транспортного та технологічного обладнання;

Приймальні пристрої повинні передбачати можливість формування партій зерна різних культур і різного якості з їх роздільної подальшої післязбиральної обробкою і роздільним зберіганням;

Вагове господарство використовується не тільки для кількісного обліку зерна і розрахунків з постачальниками і одержувачами, а й для оперативного обліку зерна, що зберігається в елеваторах і складах;

Можливість включати в лінії транспортне та технологічне обладнання різної продуктивності.

Залежно від виробничого центру технологічні лінії приймання та обробки зерна поділяються на:

елеваторні; баштові, побудовані на базі сушильно-очисних веж (СВБ), приймально-очисних веж (ПОБ), молотильно-очисних (МОБ) і інших веж;

Заводські, створювані на базі заводів з приймання та обробки кукурудзи та інших культур;

Цехові, організовувані за тим же призначенням, що і заводські.

Найбільш досконалими технологічними лініями для приймання та обробки зерна є елеваторні, на яких забезпечується практично повна механізація всіх вантажно-розвантажувальних робіт.

У наших регіонах щорічно до 80% намолочувала зерна вимагають сушіння при його подальшій обробці, тому що неправильно або невчасно проведена післязбиральної обробки призводить до втрати понад 20% зібраного зерна (Є.І. Трубілін, Н.Ф. Федоренко, А.І. Тлішев, 2009).

Слід сказати, що причини втрат зерна діляться на біологічні та механічні. Серед механічних втрат значне місце займає травмування зерна, його розпил і просипу. Технологія приймання, післязбиральної обробки і зберігання передбачає переміщення партій зерна, різними видами транспортного обладнання, багаторазово піддаючи його ударно-стирається впливу, а також ударних впливів при заповненні та спорожнення бункерів. Травмування зерна, в свою чергу, впливає на біологічні втрати за рахунок дихання, що пояснюється більшою доступністю травмованих зернівок впливу мікроорганізмів, особливо цвілевих грибів, і шкідників хлібних запасів, а також фізіолого-біохімічної активністю самого зерна під впливом вологості і температури.

Зерно це жива субстанція. Неминучим наслідком зберігання свежеубранного зерна виявляється самосогревание за рахунок дихання всіх живих його компонентів. Затримка з очищенням вологого і сирого зерна може привести до його самозігрівання і погіршення якості через 10-12 годин зберігання.

Вже через 10 днів в силу природних біофізичних процесів воно починає втрачати клейковину і свою поживну цінність. Зерно перетворюється з продовольчого в фуражне, втрачає свою якість і ринкову вартість.

Основу зернової маси становлять окремі зерна, які слабо зчеплені між собою. Це забезпечує легку рухливість зернової маси, тобто її сипучість. Хороша сипкість зерна і зернопродуктів використовується в практиці зберігання, обробки, вантажно-розвантажувальних роботах, переміщення (принцип самопливу).

У межзерновой масі є свердловини, які впливають на фізичні та фізіологічні процеси, що протікають в ній. Наявність повітря в міжзернових просторах необхідно для збереження життєздатності насіння. Висока скважистость зернових мас дозволяє використовувати активне вентилювання з метою охолодження або підсушування зерна.

Окремі зерна і зернова маса в цілому є хорошими сорбентами, що пояснюється капілярно-пористої колоїдної структурою кожного зерна і скважістостью зернової маси. Найбільший вплив на стан зерна при зберіганні надає здатність його сорбировать і десорбувати пари води, тобто гігроскопічність. Зволоження зерна створює умови для підвищення життєдіяльності зерна, мікроорганізмів і шкідників. В результаті порушується основний принцип збереження зерна знижена життєдіяльність всіх живих компонентів зернової маси.

Для зерна як об'єкта зберігання мають значення і такі теплофізичні властивості як теплопровідність, температуропровідність і термовлаго-провідність. Так як органічні речовини, що входять до складу зерна, і повітря, яким заповнюють міжзернові простору, є поганими провідниками тепла, то в цілому вся зернова маса має низьку тепло - і температуро-проводового і використовується в практиці зберігання зерна: охолоджена зернова маса зберігає знижену температуру тривалий час; таким чином, можливо консервувати зернову масу холодом.

Термовлагопроводность пов'язана з переміщенням вологи в зерновій масі з потоком тепла, викликаним градієнтом температури. В результаті цього явища волога, переміщаючись з потоком тепла в більш холодні шари або ділянки зернової маси, призводить до зволоження окремих ділянок зернової маси. Переміщення вологи з потоком тепла може призвести до утворення навіть конденсату вологи і значного збільшення вологості зерна до 50-70% і його проростання.

Найважливішим фізіологічним процесом в будь-якому живому організмі є дихання. У процесі дихання клітини зерна отримують енергію за рахунок окислення і розпаду органічних речовин. Нагадаємо, що в рослинних організмах дихання (газообмін) здійснюється за рахунок цукрів, що витрачаються при диханні цукру виходять за рахунок окислення або гідролізу більш складних речовин (у зерна, багатого крохмалем він розщеплюється до цукрів) - такий характер дихання називають аеробним.При нестачі вмісту кисню в міжзернової просторі відбувається процес бродіння з утворенням етилового спирту - такий характер дихання називають анаеробним.

У процесі дихання відбувається наступне: втрата в масі сухих речовин зерна; збільшення кількості вологи в зерні; зміна складу повітря міжзернових просторів; утворення тепла в зерновій масі, яке може привести до його самозігрівання. Всі ці слідства дихання є небажаними і призводять до необхідності зберігання зерна в умовах, що перешкоджають інтенсивному диханню зерна. Основними факторами, що впливають на інтенсивність дихання зерна, є, перш за все, вологість, температура і ступінь аерації. Чим вище вологість, тим інтенсивніше воно дихає. Інтенсивність дихання сухого зерна практично дорівнює нулю. Сире ж зерно дихає так інтенсивно, що за добу втрачає до 0,2% своєї маси. Наявність в зерні пов'язаної вологи практично не впливає на інтенсивність дихання, тому що ця волога не може переміщатися з клітини в клітину і майже не бере участі в фізіологічних процесах (диханні). Тільки механічно зв'язана волога (вільна волога) бере активну участь у фізіологічних процесах, переміщаючись з клітки в клітку, активізує дихальні ферменти, інтенсивність дихання підвищується.

Доступ повітря до зернової масі також впливає на характер і інтенсивність її дихання. Якщо зернова маса тривалий час зберігається без переміщення і продування, то в міжзернових просторах накопичується вуглекислий газ і убуває вміст кисню. Нестача кисню і вуглекислий газ, діє гнітюче на зерно з підвищеною вологістю. При зберіганні вологого і сирого зерна в умовах нестачі кисню відбувається зниження схожості зерна, тому для збереження посівних якостей зерна з вологістю вище 14-15% необхідний періодичний обмін повітря в зерновій масі (Н.І. Малин, 2005).

Таким чином, тільки сухе зерно, яке не містить вільної вологи, стійко в зберіганні. Направлене підвищення технологічних і посівних якостей зерна, перед закладкою його на зберігання, є послеуборочная сушка і очищення.

Зерновий купу, що надходить від комбайнів і молотарок, складається з зерна прибирається культури і домішок. Домішки поділяють на зернові та сміттєві. До зернових домішок відносяться бите, поїдене зерно основної культури (залишки менше половини зерна), зерно проросле, щупле, зерна інших культурних рослин (наприклад, жито в пшениці), до засмічених насіння бур'янів, органічні домішки (полова, частини стебел), а також шкідливі домішки (кукіль, головня, ріжки, гірчак, вязель і ін.) у зерні можуть бути також металеві домішки, які потрапляють в нього при збиранні та перевезенні. Якщо зерен основної прибирається культури в загальній масі менше 85%, то такий зерновий продукт вважають «сумішшю». Кількість домішок, що містяться в зерновій суміші, виражене в% до маси наважки, називається засміченістю.

очищення - це поділ (сепарація) зернової суміші на окремі фракції, що розрізняються по будь-яким фізико-механічними властивостями (розміром, щільності та ін.).

Завданням очищення є виділення з купи всіх домішок, а також виділення щуплого, битого і пошкодженого зерна основної культури для підвищення чистоти зернової сировини. Очищенню піддають все прибране зерно.

Очищення може бути попередня, первинна та вторинна (Н.Б. Тумановська, О.Е. Щербакова, 2012).

Попереднє очищення використовують для свежеубранного зерна вологістю до 35%. При цьому в очищеному зерні знижується вміст найбільш великих і дрібних домішок (з 15-20 до 3%), видаляється частина надлишкової вологи, збільшується його сипкість, полегшуються подальші процеси (особливо сушка), підвищується стійкість зерна до самозігрівання при тимчасовому зберіганні в насипу.

Первинному очищенні піддають щойно зібраному зерно вологістю не більше 22% або попередньо оброблене і висушене зерно вологістю не більше 18%. При цьому із зерна виділяються великі, легкі і дрібні домішки, подрібнене і щупле зерно; вміст домішок в зерні знижується з 8-10 до 1-3%. Вихідний зерновий купу поділяється на три фракції: очищене зерно, фуражні відходи і домішки.

Продовольче і фуражне зерно піддають в основному попередньої і первинному очищенні, а насінне - ще і вторинної.

Вторинна очистка сприяє виділенню з зерна близьких до нього за розмірами домішок, трудноотделимая насіння бур'янів. В результаті вихідний зерновий купу поділяється на насінну фракцію, зерно другого сорту, легкі, дрібні і великі домішки.

сортування зерна- це процес механічного поділу очищеного від домішок зерна на фракції, що розрізняються хлібопекарськими (для продовольчого) або посівними (для насіннєвого) якостями, що проводиться з метою отримання високоякісного продовольчого і насіннєвого матеріалів. Зерно сортують за розмірами (товщині, ширині і довжині), вагою, аеродинамічним властивостям і іншими ознаками. Продовольче зерно в цілях підвищення його якості також піддають сортуванню. У багатьох зерноочисних машинах очищення і сортування зерна виконуються одночасно.

Калібруванням називають поділ очищених насіння на фракції за їх розмірами. Розміри насіння кожної фракції знаходяться в певних межах, обумовлених вимогами рівномірності висіву апаратами сівалок. Використання каліброваних насіння дозволяє рівномірно розподіляти їх по гніздах або в рядах, що забезпечує зниження витрат праці по догляду за посівами, економію посівного матеріалу і підвищення врожайності.

Що стосується гречки, то їїстану враховують по вологості - 14-15% в залежності від району зростання; засміченості: чисте - з вмістом і сміттєвої і зернової домішки до 1% включно, середньої чистоти відповідно понад 1 і до 3%, засмічена понад 3%; і крупності: велике зерно 80% і більше, середнє - менше 80% і до 50%, дрібне - менше 50%.

Попередньо гречку очищають в ворохоочиснику, потім направляють в сепаратори. Велику очищену фракцію зерна отримують в повітряно-ситових сепараторах сходом з підсівних сит з отворами 0 3,4 ... 3,8 мм, прохід являє собою дрібну фракцію, яка містить биті і лущення зерна, їх очищають в повітряно-ситових сепараторах на підсівних ситах з отворами 0 3,0 мм.

Для виділення з гречки пшениці, жита, ячменю (зернова домішка) і члеників редьки дикої в другому сепараторі встановлюють сита з трикутними отворами, розмір сторін 5 ... 6 мм. Для очищення гречки від домішок, довжина яких перевищує довжину зерен гречки (пшениці, ячменю, вівса, жита), використовують трієри з осередками 05 ... 8 мм і з осередками 0 3,2 ... 4 мм для очищення гречки від коротких домішок (гречки Вьюнкова, подрібнених частин зерна і ін.). Легкі домішки (щуплі зерна гречки, Рудяк, легкі зерна вівсюга) виділяють в пневмосепаратуючих каналах сепараторів при швидкості повітряного потоку 4,5 ... 5,5 м / с.

При цьому, технологія очищення і сортування насіннєвого зерна повинна виходити з необхідності доведення насіння до високих посівних кондицій за один пропуск, що залежить від правильно обраних схем з відповідним підбором решіт. Повторні пропуски через зерноочисні машини ведуть до збільшення травмованого насіння і витрат на очистку.

Раціональні схеми технологічного процесу очищення і сортування складають на основі лабораторного аналізу фізико-механічних властивостей, що надходить купи зерна. Так, показники фізико-механічних властивостей насіння гречки: швидкість витання 2,5-9,5 м / с, довжина 4,4-8,0 мм, ширина 3,0-5,2 мм, щільність 1,2-1, 3 г / см3. У кожному конкретному випадку в залежності від умов формування насіння і характеру засміченості надходить на зерна повинні підбиратися відповідні розміри отворів решіт і діаметр осередків трієрних циліндрів (А.І. Ізотова, 2012).

Основною технологічною операцією по приведенню зерна і насіння в стійкий стан при зберіганні єсушка, вимагає чіткого дотримання всіх правил та інструкцій, зокрема:

Формування партій, однорідних по вологості, бажано з очищеного зерна, якщо сушка проводиться прямоточних зерносушарках. Це забезпечить рівномірний режим сушіння, підвищується його швидкість, знижується витрата палива;

Дотримання рекомендованих температурних режимів, головним чином, режиму нагріву зерна, в залежності від термостійкості культури, її вологості і призначення, має першорядне значення для зерна насіннєвого і продовольчого;

Закінчення сушки по вологості, встановленої для кожної культури (по пересушування різко зростає подрібнення зерна і витрата енергоресурсів);

Охолодження нагрітого зерна забезпечує стійке і надійне зберігання.

При сушінні зерна відбувається зміна фізичних, фізіологічних, біохімічних та інших властивостей зерна. При цьому ми маємо з одного боку зерно, активно реагує на всі дії, з іншого боку агент сушіння теплоносій, який безпосередньо впливає на зерно, сушить його.

Як вже було сказано раніше, зерно є живим організмом. Нагрівання зерна призводить до різкого посилення дихання. Якщо в нагрітій масі зерна буде відчуватися нестача кисню, зерно задихнеться і різко знизиться схожість.

Процес висушування зерна за своїм характером відрізняється від сушки інших пористих тіл тим, що волога в зерні не просто просочує його, а входить в складне хімічну взаємодію з білками зерна. Тому віддача вологи і її переміщення по тканинах зерна йде значно повільніше, ніж в пористих тілах. Механізм переміщення вологи з зерна протікає при трьох періодах випаровування вологи: прогріву зерна, постійної швидкості сушіння і зменшення швидкості сушіння.

Період прогріву зерна початкова стадія сушки, яка становить 10-15% часу від всього процесу сушіння, зростання швидкості сушіння і зменшення вологості. Здатність зерна поглинати і віддавати вологу називають гігроскопічністю зерна. Після висушування поверхневих шарів зерна до певної вологості, подальша сушка його сповільнюється і вимагає значно більших витрат енергії, ніж на початку сушіння. Здатність теплоносія в процесі сушіння залежить від відносної вологості повітря ступеня насиченості його парами води. При 100% відносної вологості теплоносій повністю насичений водяними парами, і сушка відбуватися не може. Чим менше відносна вологість теплоносія, тим більше його здатність сушити. Для режиму сушки велике значення має температура теплоносія і швидкість руху через шар зерна в сушильній камері.

При сушінні зерна необхідно враховувати його термостійкість, тобто здатність до збереження в процесі сушіння насіннєвих та продовольчих якостей. Тому процес і режими сушіння вибирають в залежності від призначення зерна продовольче або насіннєве. Існують особливості сушіння насіннєвого зерна, яке сушать при більш низьких температурах, ніж продовольче, а контроль його якості проводять по схожості і енергії проростання насіння до і після сушіння (В.І. Атаназевіч, 2007).

Для того щоб швидко висушити насіннєве зерно при повному збереженні його насіннєвих достоїнств, необхідно строго дотримуватися певного режиму сушки і строго стежити за температурою агента сушіння зерна (нагрівання). Сушка насіннєвого зерна вологістю до 250 С при температурі агента сушіння 70 ° С не тільки не погіршує, а й покращує насіннєві гідності (схожість, енергія проростання зростають). Якщо насіннєве зерно можна поступово сушити, то зняття вологи за один пропуск для зерна продовольчого призначення не повинно перевищувати 5-6% при неодноразових пропусках. Зняття вологи за один пропуск для посівного матеріалу не повинно перевищувати 3-4%.

Насіннєве зерно забороняється сушити в барабанних (СЗПБ-2, СЗСБ-8) та інших сушарках (ЗСПЖ-8, К4-УСА), в яких здійснюється безпосередня передача зерна тепла від нагрітих поверхонь без вентиляції шару (без попередньої апробації), так як може відбуватися механічне травмування зернівок (Г. Чепурін і ін.).

Різні культури вимагають індивідуальних підходів до проведення сушіння. Гречка - як об'єкт сушіння, має високу здатність до розтріскування, що спостерігається при підвищених швидкостях сушки і різкому охолодженні зерна після нагрівання. Крім того, насип гречки має високу скважістостью, ядро відрізняється крихкістю, внаслідок чого гречка швидше втрачає вологу, ніж зернові культури. Тому при сушінні гречки, в прямоточних сушарках зниження вологості за один пропуск не повинно перевищувати 2-3%, в інших випадках - 6%. Після кожного пропуску передбачають вилежування зерна в надсушильний бункері другий сушарки або в складі, обладнаному установками активного вентилювання. При цьому ретельно контролюють стан і якість зерна до наступного пропуску через сушилку. Гранична температура нагріву зерна при сушінні в шахтних прямоточних зерносушарках незалежно від початкової вологості 40 ° С, гранична температура агента сушіння при одноступенчатом режимі 90 ° С, при двухступенчатом - в I зоні 90 °, у II - 110 С.

Таким чином, умовою ефективного зберігання зерна є добре очищене, правильно висушене зерно.При зберіганні зерна (насіння) дуже важливе значення має технологія зберігання, завдання якої в даному випадку створити умови, сприятливі для збереження його належної якості. При зберіганні може відбуватися самосогревание зерна, вплив на нього цвілевих грибів, поїдання комахами, гризунами, птахами.

Застосування певного способу зберігання залежить від технічного і економічного рівня і кліматичних особливостей. Хороша сипкість зерна дозволяє зберігати їх в різних ємностях: зберігання в мішках отримало назву зберігання в тарі, а розміщення в великих сховищах - зберігання насипом, - це основний спосіб зберігання зернових мас. В цьому випадку повніше використовуються зерносховища, більше можливостей для механізації операцій, відпадають витрати на тару і перетарювання продуктів, легше боротися зі шкідниками. Зберігають в тарі деякі партії насіннєвого зерна, насіння з тендітною оболонкою.

Основними типами зерносховищ є склади з горизонтальними або похилими полями і елеватори. Основна перевага елеваторів висока механізація робіт з зерновими масами, основний недолік в них можна зберігати тільки сухе зерно, що володіє хорошою сипучістю.

У практиці зберігання зерна застосовують три основні режими: зберігання в сухому стані; зберігання в охолодженому стані і зберігання без доступу повітря, тобто в герметичних умовах. В основному для зберігання зерна застосовують два перших режиму.

Режим зберігання в сухому стані заснований на тому, що в зерні з вологістю до критичної (в сухому зерні) фізіологічні процеси (дихання) протікають дуже повільно. Відсутність в зерні вільної води не дозволяє розвиватися і мікроорганізмів. Таке зерно знаходиться в стані анабіозу (знижена життєдіяльність) і може зберігатися в сховищах без зміни якості кілька років. Режим зберігання в сухому стані є найбільш прийнятним для довгострокового зберігання зерна.

Режим зберігання в охолодженому стані заснований на чутливості всіх живих компонентів зернової маси до знижених температур. Життєдіяльність зерна, мікроорганізмів і шкідників (комах і кліщів) при знижених температурах різко знижується або припиняється взагалі. Охолоджена зернова маса зберігає тривалий час знижену температуру в зв'язку з низькою теплопровідністю. Знизити температуру зернової маси можна не чекаючи холодної погоди, а використовувати знижені температури зовнішнього повітря в нічний час доби.

Охолодження навіть сухого зерна дає додаткову гарантію збереження зернової маси. Особливо важливо швидко охолодити сире і вологе зерно, якщо немає можливості в короткий термін просушити його. Для такого зерна охолодження є єдиним методом збереження зерна від псування. Причому, чим нижче температура зернової маси, тим краще вона зберігається. Охолодженим до 1-го ступеня вважають зерно з температурою від 0 до +10 º С, а з температурою нижче 0 º С 2-го ступеня. Однак, значне охолодження зернової маси (до 20є С і більше) позначається на технологічних перевагах зерна. А насіннєве зерно при його значному охолодженні (нижче 8 єС) втрачає схожість. Причому, чим вище вологість зерна, тим сильніше на ньому позначаються негативні температури. Сухе зерно можна охолоджувати до низьких температур, не боячись погіршення його якості.

Охолодження зернових мас проводять за допомогою установок для активного вентилювання примусове продування повітрям зернової маси без її переміщення. Повітря за допомогою вентиляторів по спеціальних каналах і трубах нагнітається в великих кількостях в зернову масу. Активне вентилювання засноване на Скважістость зернової маси. За допомогою нагнітається атмосферного повітря можна охолодити зернову масу і тим самим її законсервувати.

У зв'язку з тим, що всі живі компоненти зернової маси потребують кисню повітря, зниження вмісту кисню в міжзернової просторі призводить до її консервації: сповільнюється інтенсивність дихання зерна, воно переходить на анаеробний тип дихання і знижує свою життєдіяльність. Майже повністю припиняється життєдіяльність мікроорганізмів; кліщі і комахи також перестають розвиватися в безкисневому середовищі.

Встановлено, що при зберіганні зернових мас з вологістю до критичної в безкисневому середовищі, все якості такого зерна зберігаються. Однак, зберігання вологого і сирого зерна в безкисневому середовищі призводить до деякої зміни якості зерна. Не можна зберігати без доступу повітря зерно насіннєвого призначення, тому що при зберіганні в безкисневому середовищі схожість зерна знижується. Тому без доступу повітря можна зберігати тільки фуражне зерно.

Створити безкисневому середу можна шляхом: природного накопичення вуглекислого газу і втратою кисню в результаті дихання зерна; введення в зернову масу різних газів, які витісняють повітря з міжзернових просторів; створення в зерновій масі вакууму.

Протягом всього періоду зберігання за зерновими масами необхідно систематичне спостереження. Це випливає з різноманіття фізіологічних і фізичних явищ, які спостерігаються в зернових масах. Добре організоване спостереження за що зберігаються зерновими масами і умілий правильний аналіз отриманих даних спостереження дозволяють своєчасно запобігти всі небажані явища і з мінімальними витратами довести зернову масу до стану консервації або реалізувати її без втрат (А.І. Військовий, А.Е. Зубов, О. А. Гурська, 2008).

Спостереження організовують за кожною партією зерна.

До числа показників, за якими при систематичному спостереженні можна безпомилково визначити стан зернової маси, відносять її температуру і вологість, вміст домішок, стан по зараженості шкідниками хлібних запасів, показники свіжості (колір і запах). У партіях насіннєвого зерна додатково перевіряють його схожість і енергію проростання.

Спостереження за що зберігається товарним зерном проводиться шляхом систематичного вимірювання температури в трьох горизонтах зернового насипу - в нижньому 0,5 м від підлоги, в середньому і в верхньому - 0,7 м від поверхні зернової маси. Для цього поверхню насипу умовно ділять на ділянки - секції по 100 м2. На кожну секцію встановлюють по три термометра - в верхній, середній і нижній шари. Дані про температуру кожного шару систематично заносяться в штабельний ярлик, який знаходиться поруч з партією зерна.

Стан партій зерна і насіння за вологістю перевіряється не рідше 2 разів на місяць, а також після кожного їх переміщення та обробки. З відібраного середнього зразка виділяється навішування 50 г, яка висушується в сушильній шафі до постійної ваги. Методика цього аналізу, враховуючи його важливість, викладається в Державному стандарті.

При спостереженні за станом зберігаються партій сортового, насіннєвого зерна обов'язково перевіряють їх схожість і енергію проростання не рідше 1 разу на два місяці. Ці показники свідчать про стан будь-якої зернової маси при зберіганні, але особливо враховуються для характеристики партій насіннєвого зерна. У зв'язку з цим, відібраний середній зразок, який має відповідний документацією, направляється в насіннєву інспекцію.

Результати спостережень за всіма показниками в хронологічному порядку заносять в журнал спостережень і штабельний ярлик окремо по кожній партії. Такий порядок дозволяє аналізувати стан партій, контролювати правильність організації їх зберігання на підприємстві і своєчасно приймати ті чи інші заходи технологічного порядку (охолодження, знезараження, сушку, очистку і т. Д.).

Зараженість насіння і їх органолептичні показники (колір, запах, смак) контролюються по верствам насипу з урахуванням температури і вологості насіння.

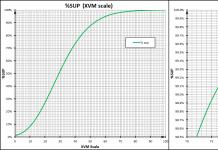

Періодичність спостереження за температурою товарного і насіннєвого зерна при зберіганні, а також зараженість шкідниками представлена в Додатку.

Великих збитків при зберіганні зерна завдають шкідники, знищуючи зерно і зернопродукти, знижують його якість, є джерелами утворення тепла і вологи. До шкідників зерна відносяться комахи (жуки і метелики), кліщі, а також гризуни і птиці. Найбільшої шкоди зерну наносять комахи (В.Б. Фейденгольд і ін., 2007).

Життєдіяльність комах та кліщів залежить від стану навколишнього середовища, перш за все, від температури навколишнього середовища. Температура, при якій вони можуть існувати, становить 10-40 º С, а оптимальна температура для розвитку кожного виду шкідника різна, але знаходиться в цих межах. При більш низьких позитивних температурах настає холодовий заціпеніння, при більш високій температурі теплова депресія, а потім настає смерть. Тому сушка зерна супроводжується загибеллю комах і кліщів. Зберігання ж зерна і зернопродуктів при знижених температурах обмежує розвиток в них шкідників.

При зберіганні зернопродуктів заходи, спрямовані на збереження їх від шкідників, діляться на: попереджувальні і винищувальні.

Попереджувальні (профілактичні) заходи спрямовані на: дотримання правил приймання, розміщення, зберігання, переробки і перевезення зернопродуктів; створення умов, несприятливих для розвитку шкідників.

Винищувальні заходи, спрямовані на знищення комах і кліщів, отримали назву дезінсекція і діляться на дві великі групи: фізико-механічну і хімічну дезінсекцію. До фізико-механічних заходів боротьби відносять: очищення сховищ і зернопродуктів, сушку, охолодження. При хімічної дезінсекції та дератизації (знищення гризунів) застосовують різні пестициди (отрутохімікати) в різному агрегатному стані (порошки, емульсії, розчини, аерозолі, пари, гази).

Таким чином, зберігання зерна є завершальним етапом в процесі його виробництва і має велике значення для отримання продуктів високої якості, а вибір режиму зберігання для кожної партії зерна, в залежності від її початкової якості і цільового призначення, є вельми важливою технологічною операцією.

Встановлено, що зберігання і підготовка зерна становить одну четверту частину від собівартості продукту. При цьому, через складні погодні умови Росії в сушінні потребує 80% від валового збору зерна. Вкрай важлива якісна обробка (сушіння і очищення) при підготовці сортового насіння.

Крім того, характерною особливістю є висока енергоємність сільгоспвиробництва, в 1,7-1,9 рази вище, ніж в США, і в 3 рази вище, ніж Західній Європі, головною причиною якої є застарілі технології виробництва. Впровадження капіталомістких заходів: енергозберігаючих технологій, процесів, апаратів, устаткування, сприяє зниженню потреб в енергоресурсах на 25-30% (Енергозберігаючі та природоохоронні технології, 2003).

Отже, для раціонального використання і подальшої переробки зерна необхідні ресурсозберігаючі технології зберігання і обробки зерна і насіння. Так, наприклад, можна впровадити застосування штучного охолодження свежеубранного зерна і насіння. Зберігання зернових партій в охолодженому стані сприяє їх велика теплова інерція внаслідок низької тепло і температуро- провідності.

У практиці зберігання зерна прийнято вважати, що зернові партії знаходяться в охолодженому стані, якщо температура всіх верств насипу нижче 10ºС. При температурі маси нижче 0ºС зерно вважається промороженого. При охолодженні зерна нижче -10 º С партії вважаються глибоко промороженого. До недавнього часу вважали, що єдиним економічно вигідним джерелом охолодження і проморожування зерна є природний повітря атмосфери в період похолодання. В даний час для охолодження зерна з великим технологічним і економічним ефектом використовують також штучно охолоджене повітря за допомогою холодильних установок.

Застосування штучного холоду, і, перш за все в південних районах країни, дозволяє швидко охолоджувати партії зерна і насіння, особливо швидкопсувних культур. При дефіциті сушильної потужності для партій зерна і насіння підвищеної вологості охолодження є найважливішим засобом забезпечення схоронності до сушки. Експериментально встановлено, що для тривалого зберігання допустимо промороження насіння пшениці вологістю до 20% при температурі до -18ºС. В результаті проморожування насіння переходять в стан глибокого (вторинного) спокою. Для повернення проморожених насіння пшениці до нормальної життєдіяльності перед посівом необхідний їх обігрів протягом декількох днів при температурі повітря 20-25ºС (А.І. Ізотова, 2012).

Практика показує, що найбільш доцільно промороження сухого насіння. Крім того, промороження ефективно використовують для боротьби з шкідниками хлібних запасів, тут також використовують штучний холод.

Вентилювання зберігаються партій штучно охолодженим повітрям дозволяє забезпечити більш ефективні режими охолодження незалежно від погодних умов і стійке зберігання.

висновок

Таким чином, в складному ланцюгу агротехнічних і технологічних прийомів, спрямованих на отримання та збереження високих посівних і врожайних якостей насіння зернових культур, найважливіша роль належить післязбиральної обробки. Вона включає комплекс послідовних технологічних операцій, в результаті яких поліпшуються багато якісні показники насіння.

Виділення домішок при очищенні змінює компонентний склад зернової маси, її фізичні властивості. Своєчасне сушіння підвищує стійкість насіння при зберіганні, прискорює післязбиральної дозрівання, збільшує енергію проростання і схожість насіння.

При цьому, післязбиральної обробки є обов'язковим етапом в системі насінництва зернових культур, без неї неможливо отримати посівний матеріал, який відповідає вимогам стандарту.

Список використаної літератури

- Атаназевіч В.І. Сушка зерна / В.І. Атаназевіч. М .: Делі принт, 2007. 480 с.

- Батьківський В.А. Технологія зернопереробних виробництв / В.А. Батьківський, А.І. Мірками, Е.М. Мельников. М .: Інтеграф-сервіс, 2005. - 472 с.

- Вобліков Е.М. Післязбиральної обробки і зберігання зерна / Е.М. Вобліков. Ростов н / Д .: МарТ, 2001. 240 с.

- Військовий А.І. Зберігання та оцінка якості зерна та насіння: навчальний посібник / А.І. Військовий, А.Е. Зубов, О.А. Гурська. - Ставрополь: Агрус, 2008. - 146 с.

- Ізотова А.І. Технологія елеваторної промисловості. Навчально-практичний посібник / А.І. Ізотова. - М .: мгут, 2012. - 148 с.

- Ізотова А.І. Ресурсозберігаючі технології зерна і зернопродуктів. Навчально-практичний посібник / А.І. Ізотова, С.В. Єгорова. М., мгут, 2012. 138 с.

- Ларіонов Г.А. Практикум за технологією зберігання, переробки та стандартизації зерна: навчальний посібник / Г.А. Ларіонов, П.В. Діомідом. - Чебоксари: ЧГСХА, 2008. - 236 с.

- Личко Н.М. Технологія переробки рослинницької продукції / Под ред. Н.М. Личко. - М .: Колос, 2008. - 583 с.

- Малин Н.І. Технологія зберігання зерна / Н.І. Малин. - М .: Колос, 2005. 280 с.

- Мачихина Л.І. Наукові основи продовольчої безпеки зерна (зберігання і переробка) / Л.І. Мачихина, Л.В. Алексєєва, Л.С. Львова. М .: Делі принт, 2007. - 382 с.

- Пилипюк В.Л. Технологія зберігання зерна та насіння: навчальний посібник / В.Л. Пилип'юк. - М .: Вузівський підручник, 2009. 455 с.

- Проблеми і перспективи розвитку агропромислового виробництва: монографія / За заг. ред. Л.Б. Віннічек, А.А. Галиуллина. Пенза: РІО ПГСХА, 2014. 220 с.

- Тихонов Н.І. Зберігання зерна: навч. посібник / Н.І. Тихонов, А.М. Бєляков. Волгоград: Вид-во ВолДУ, 2006. 108 с.

- Трісвятскій Л.А. Зберігання та технологія сільськогосподарських продуктів / Л.А. Трісвятскій, Б.В. Лесик, В.Н. Курдіна. М .: Колос, 1991. 415 с.

- Трубілін Є.І. Механізація післязбиральної обробки зерна і насіння. Навчальний посібник / Є.І. Трубілін, Н.Ф. Федоренко, А.І. Тлішев. - Краснодар, КубГАУ, 2009. - 96 с.

- Тумановська Н.Б. Технологія зберігання зерна: Навчально-практичний посібник / Н.Б. Тумановська, О.Е. Щербакова. М .: мгут, 2012. -192 с.

- Фейденгольд В.Б. Заходи боротьби з втратами при заготовках, післязбиральної обробки і зберігання зерна на елеваторах і хлібоприймальних підприємствах / В.Б. Фейденгольд і ін. - М .: Делі принт, 2007. 320 с.

- Чепурін Г.Є. Прибирання і післязбиральної обробки зернових культур в екстремальних умовах Сибіру / Г.Є. Чепурін і ін. М .: ФГНУ «Росінформагротех», 2011. 176 с.

- Енергозберігаючі та природоохоронні технології // Матеріали II междун. наук.-практ. конф. - Улан-Уде: Східно-Сибірський ГТУ, 2003. 427 с.

- Юдаев Н. В. Елеватори, склади, зерносушарки: навчальний посібник / Н.В. Юдаев. - СПб .: ГИОРД, 2008. - 118.

- Юкиш А.Є. Техніка і технологія зберігання зерна / А.Є. Юкиш, О.А. Ільїна. М .: Делі принт, 2009. 718 с.

- Ямпіль С.С. Технологічне і технічне забезпечення ресурсо-енергозберігаючих процесів очищення і сортування зерна і насіння / С.С. Ямпіль. - Улан-Уде: Вид-во ВСГТУ, 2003. 262 с.

прикладна програма

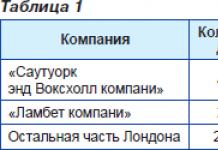

Періодичність спостереження за температурою товарного зерна при зберіганні

|

стан зерна по вологості |

Зерно нового врожаю протягом трьох місяців |

інше зерно з температурою, ° С |

||

|

0 і нижче |

Від 0 до 10 |

вище 10 |

||

|

Сухе і середньої сухості (До 15,5%) |

Один раз в 5 днів |

Один раз в 15 днів |

||

|

вологе (До 17%) |

щодня |

Один раз в 15 днів |

Один раз в 5 днів |

Один раз в 2 дня |

|

сире (Понад 17%) |

щодня |

Один раз в 10 днів |

Один раз в 5 днів |

щодня |

Періодичність спостереження за температурою насіннєвого зерна при зберіганні

|

Стан насіння за вологістю |

Насіння нового врожаю протягом трьох місяців |

Насіння з температурою, ° С |

||

|

0 і нижче |

Від 0 до 10 |

вище 10 |

||

|

сухе (До 14,0%) |

Один раз в 3 дня |

Один раз в 15 днів |

Один раз в 10 днів |

|

|

Середній сухості (14,1-15,5%) |

Один раз в 2 дня |

Один раз в 10 днів |

Один раз в 5 днів |

|

|

вологе (15,6-17 %) |

щодня |

Один раз в 7 днів |

Один раз в 5 днів |

щодня |

Терміни перевірки зерна і насіння на зараженість шкідниками хлібних запасів

|

Вологість зерна і насіння,% |

температура зерна і насіння, ° С |

||

|

нижче 5 |

Від 5 до 10 |

вище 10 |

|

|

до 15,0 |

Один раз в 20 днів |

Один раз в 15 днів |

Один раз в 10 днів |

|

понад 15,0 |

Один раз в 15 днів |

Один раз в 10 днів |

Один раз в 5 днів |

Інші схожі роботи, які можуть вас заінтересовать.вшм> |

|||

| 3920. | Обробка подій | 5.99 KB | |

| Події виникають в системі в специфікації DOM2 Events розбиті на три групи: події графічного інтерфейсу пов'язані із взаємодією з користувачем UI Events; події графічного інтерфейсу не зв'язані з взаємодією з користувачем UI Logicl Events ... | |||

| 2143. | Обробка зображень | 140.56 KB | |

| Цифрові перетворення по цілі перетворення можна розділити на два типи: Реставрація зображення компенсування наявного спотворення наприклад погані умови фотозйомки Поліпшення зображення це спотворення зображення з метою поліпшення візуального сприйняття або для перетворення в форму зручну для подальшої обробки. Цифрові перетворення за методами перетворення можна розділити на три типи: Амплітудні перетворення АП Геометричні перетворення ДП Комбіновані ... | |||

| 5882. | ЕКОНОМІЧНА ІНФОРМАЦІЯ ТА ЇЇ ОБРОБКА | 55.63 KB | |

| Параметри елементів системи проектування інформаційної технології взаємозалежні. Розглядаючи основні характеристики технологічних процесів обробки даних використовуються узагальнені показники з подальшою їх деталізацією на інших рівнях аналізу системи обробки даних. До таких параметрів належать: економічний ефект від автоматизації обробки даних ОД; капітальні витрати на засоби обчислювальної та організаційної техніки; вартість проектування технологічних процесів ОД; ресурси на ... | |||

| 4467. | Обробка текстової інформації | 39.47 KB | |

| Загальні відомості про системи підготовки текстових документів. Знайомство з інтерфейсом текстового процесора Microsoft Word. Довідкова система. Етапи створення текстових документів. Перевірка орфографії. Переміщення по документу. Закладки. Гіперпосилання. | |||

| 19110. | Післязбиральної обробки зерна | 203.89 KB | |

| Валовий збір зерна і його розподіл по фуражному призначенням. Матеріально технічна база для прибирання післязбиральної підробітку і зберігання зерна в господарстві. Технологія післязбиральної підробітку зерна. Активне вентилювання зерна. | |||

| 7902. | Електроіскрова обробка у відновленні деталей | 39.08 KB | |

| Процес застосовують для нарощування і зміцнення поверхні з зносом до 02 мм при високих вимогах до твердості і зносостійкості відновленої поверхні і нежорсткому вимозі до сплошности покриття. При раціональному виборі матеріалу анода на поверхні зміцнюючих відновлюваної деталі утворюється шар високих значень твердості і зносостійкості. Вихідна шорсткість відновлюваної поверхні не повинна перевищувати Rz 10 мкм. Обробка деталей після нанесення покриттів В умовах експлуатації наплавлені поверхні ... | |||

| 969. | Прибирання і первинна обробка хмелю | 155.64 KB | |

| Контрольна робота. Режими сушіння зерна і насіння. Вибір режиму сушіння в залежності від культури якості та призначення. Застосовуються різні способи сушіння: воздушносолнечная теплова хімічна та ін. Режими сушки зерна і насіння. | |||

| 3540. | Урок, Програмна обробка даних на комп'ютері | 14.42 KB | |

| Ознайомити з новими поняттями Дані Програми. Освоєння поняття Дані Програми. Дані є послідовність нулів і одиниць. | |||

| 13640. | Обробка результатів прямих і непрямих вимірювань | 73.96 KB | |

| Обробка результатів прямих і непрямих вимірювань 1. Мета роботи Вивчення методів обробки та представлення результатів одноразових вимірювань на прикладі вимірювання опору реостата. Схеми випробувань Результати вимірювань і обчислень Аналіз отриманих результатів та короткі висновки Підпис Дата Листів Розробив Хмара А.3 Результати прямих вимірювань Схема Тип вольт метра Звіт Показання приладів Результат вимірювань справ справ У мА У мА а М2004 120 60 24 30 Е59 120 60 24 30 б М2004 119 60 238 30 Е59 116 53 232 53; В; ... | |||

| 5969. | Статистичне дослідження і обробка статистичних даних | 766.04 KB | |

| У курсової розглядається наступні теми: статистичне спостереження, статистичне зведення і угруповання, форми вираження статистичних показників, вибіркове спостереження, статистичне вивчення взаємозв'язку соціально-економічних явищ і динаміки соціально-економічних явищ, економічні індекси. | |||

Гречана крупа-ядриця виходить з цілих зерен гречки, позбавлених плодової оболонки (лушпиння) шляхом обрушення.

Хімічний склад (у відсотках) гречаної крупи: азотистих речовин 12-14, крохмалю 80-84, клітковини 1,5-2, жиру 1,5-3,5 і вітаміну В1 - 0,5 мг. Гречана крупа швидко розварюється і завдяки своїм хімічним складом добре засвоюється організмом людини. Це корисний продукт для дитячого харчування.

У домашніх умовах, з огляду на її гігроскопічність, гречану крупу, насипану в мішечки з тканини або в паперові кульки, зберігають в сухому, чистому приміщенні з постійною температурою. Її систематично перевіряють на смак і запах, а при появі комірних комах шкідників викладають на деко і підсушують в духовці або печі, провеівают, насипають в чисті мішечки, а заражену тару миють і сушать.

Нормально підсушена гречана крупа може зберігатися роками, не втрачаючи своїх смакових і поживних властивостей.

"> Відповідь в фото з інтернету

ехнологія зберігання гречки "title =" (! LANG: Зберігання гречаної крупи, як зберігати гречку будинку - умови, строки, технологія зберігання гречки">!}

|

Вступ………………………………………………………….. |

||

|

Огляд літератури………………………………………………... |

||

|

Виробництво і зберігання зерна гречки ........................... |

||

|

Характеристика сортів гречки ....................................... |

||

|

Технологія обробітку гречки ................................. ... |

||

|

Місце в сівозміні ................................................... ... |

||

|

Обробка грунту під гречку ....................................... ... |

||

|

Підготовка насіння до сівби ............................................. |

||

|

Терміни посіву гречки ................................................... |

||

|

Способи посіву гречки ................................................ |

||

|

Норма висіву і глибина загортання насіння гречки ................... |

||

|

Догляд за посівами гречки ............................................. .. |

||

|

Збирання врожаю і зберігання гречки ................................. .. |

||

|

Вибір обладнання та опис технологічної схеми виробництва крупи з зерна гречки .............................. .. |

||

|

Рецептура крупи з зерна гречки ...... ... ............................ |

||

|

Продуктовий розрахунок ................................................... ... |

||

|

Вибір і розрахунок виробничого обладнання ................ |

||

|

Характеристика вторинної сировини, відходів при виробництві крупи і їх використання .............................................. |

||

|

Висновки і пропозиції ................................................ .. |

||

|

Література ................................................................ |

Вступ

Гречка - цінна круп'яна культура. Гречана крупа - корисний поживний продукт, багатий легкозасвоюваними білками і вуглеводами. Вона містить 13 ... 15% білка, 60 ... 70% крохмалю, 2,0 ... 2,5% сахарози, 2,5 ... 3,0% жиру, 1,1 ... 1,3% клітковини, 2,0 ... 2.% зольних елементів. Крім того, в ній багато мінеральних солей: заліза (33,8 мг на 100 г), кальцію (200 мг на 100 г) і фосфору (1500 мг на 100 г), а також органічних кислот (лимонної, щавлевої, яблучної) і вітамінів В2, РР.

У гречаній крупі значно більше, ніж в інших продуктах рослинного походження, фолієвої кислоти (4,3 мг на 1 г сухої речовини), що володіє високою кровотворної здатністю і іншими властивостями, які сприяють стійкості організму людини до різних захворювань. Білки гречки повноцінніші, ніж злакових зернових культур, і не поступаються білкам бобових. Це обумовлює високу поживність і лікувальні властивості гречаної крупи. Основні амінокислоти, що становлять білок гречаної крупи, аргінін (12,7%), лізин (7,9%), цистин (1%) і цістідін (0,59%), якими і визначається її висока поживна цінність. Жири гречки мають високу стійкість до окислення, завдяки чому гречана крупа може зберігатися тривалий час, не знижуючи харчових якостей.

Для випічки хліба гречана мука мало придатна, тому що в ній немає клейковини: хліб швидко черствіє і кришиться. Продукти, одержувані при переробці зерна гречки на крупу і муку (кормова мучка, відходи), містять велику кількість білків і жирів, тому служать високопоживним кормом для свиней і птиці.

В 1 кг полови гречки міститься 57 г білка, 0,35 кормової одиниці. Гречану солому можна використовувати в поєднанні з соломою інших культур для силосування, а також приготування кормових сумішей, гранул і брикетів в суміші з іншими кормами.

Сучасний рівень споживання основних продуктів значно поступається рекомендованим раціональним нормам по енергетичній цінності і структурі раціону. У зв'язку з цим зростає роль гречки, як одного з економічно доступних і повноцінних продуктів харчування. За своїми споживчими властивостями гречка унікальна, оскільки задовольняє фізіологічні потреби організму в поживних компонентах і енергії, виконує профілактичні і лікувальні функції, має важливе стратегічне і народногосподарське значення.

Узагальнення досвіду обробітку гречки в Росії показує, що в даний час основним фактором, що впливає на обсяг виробництва гречки, є збільшення посівних площ при відносно низькій врожайності. У зв'язку з цим представляється актуальним вивчення особливостей її обробітку і виявлення основних факторів, що впливають на економічну ефективність виробництва і переробки гречки.

Мета і завдання даної курсової роботи - вивчення технології переробки зерна гречки в крупу на підприємстві потужністю 140 кг / год з підбором і розрахунком обладнання, вивчення технології виробництва її хімічного складу, харчової цінності, асортименту круп, історії розвитку, їх класифікації, вимог до якості і умов зберігання.

Вступ

Технологія післязбиральної обробки і зберігання зерна

додатки

Вступ

Сільське господарство займає особливе місце серед інших галузей народного господарства. Воно покликане забезпечити потреби населення в продуктах харчування, тваринництва - в кормах, переробної промисловості - в сировині. Виробництво зерна - провідна галузь рослинництва. За обсягом виробництва зерна Росія посідає 7 місце серед країн світу, її частка в світовому виробництві - 2,8% (А.В. Хохлов, 2014 року).

Однією з цінних продовольчих і кормових культура є овес, який в порівнянні з іншими хлібними культурами володіє підвищеним вмістом незамінної амінокислоти - лізину. Його використовують для отримання крупи, пластівців, толокна, борошна. Отже, збереження і раціональне використання вирощеного врожаю, отримання максимуму продуктів із сировини - найважливіша державна задача.

Одним з основних етапів виробництва зерна є післязбиральної обробки, що полягає в його очищення та сушіння. Післязбиральної обробки зерна в собівартості становить близько 40%, а в затратах праці - понад 50% (С.С. Ямпіль, 2006). У зв'язку з цим післязбиральної обробки і зберігання зерна є невід'ємною і важливою складовою частиною всього сільськогосподарського виробництва. При цьому, перед сільгоспвиробниками стоять завдання отримати не тільки хороший урожай, але і зберегти його таким чином, щоб уникнути втрат. Втрати зерна і продуктів його переробки можуть мати місце внаслідок цілого ряду причин. Значна кількість вирощеного зерна втрачається при перевезенні зерна, в період післязбиральної доробки та зберігання. Щоб знизити втрати зерна до мінімуму необхідно захистити його від впливу несприятливого середовища, створити умови при яких загальмований обмін речовин. Для вирішення цих завдань необхідні зерносховища, обладнані відповідною технікою, для сушки, активного вентилювання, знезараження зерна, що надходить на підприємства, які здійснюють прийом і розміщення, зберігання великих мас зерна.

Технологія зберігання зерна - це прийоми і способи впливу на зернові маси і навколишнє середовище, що дозволяють забезпечити кількісно-якісне зберігання зернових мас з урахуванням їх особливостей: які режими зберігання застосовувати, яка тривалість зберігання, як боротися зі шкідниками хлібних запасів, як сушити і провітрювати зерно і т.д.

Зерно - це живий організм, воно дихає, за певних умов може прорости, може загинути або зіпсуватися. Життєві процеси в зерні можуть за сприятливих умов інтенсифікуватиметься, а при несприятливій ситуації - сповільнитися. Інтенсивність життєвих процесів залежить від умов зберігання, тобто від стану навколишнього середовища (тепло, холод, вологість), від стану самого зерна (вологість, температура, вміст смітної і зернової домішок). Це має велике значення, тому що лише на основі знання біохімічних процесів, зазначених у зберігається продукції і впливу на них, можлива більш раціональна організація зберігання великих мас того чи іншого рослинного сировини і зведення втрат до мінімуму.

Тому перед працівниками зернопріёмних підприємств поставлено завдання так організувати потокову обробку зернової маси, щоб:

скоротити витрати праці і коштів на одиницю маси зерна при найкращому збереженні його кількості і якості.

Мета даної роботи: закріплення теоретичних і практичних знань в області обробки і зберігання зерна, а саме - вівса продовольчого.

Робота складається з вступу, основної частини, списку використаних джерел та додатків.

Технологія післязбиральної обробки і зберігання зерна (гречки насіннєвої)

Збільшення виробництва продукції рослинництва вимагає дотримання умов, що сприяють підвищенню якості і збереження продукції: методів заготовок, зберігання, технологій первинної обробки і подальшої переробки.

Вирішуючи проблему зберігання, не можна забувати, що рослинна сировина - це живий біологічний матеріал, який являє собою величезну кількість окремих зерен, бульб, коренеплодів, бульбоплодів, коренів, плодів, овочів, які виявляють в залежності від багатьох умов в тій чи іншій мірі свою життєдіяльність. Завданням обробки, зберігання та догляду за цим біологічними об'єктами є застосування таких методів, які звели б до мінімуму всі життєві процеси, зберегли б життєздатність насіння та посадкового матеріалу.

Зерно є основним продуктом сільського господарства. У складному ланцюгу агротехнічних і технологічних прийомів, спрямованих на отримання та збереження високих посівних і врожайних якостей насіння, найважливіша роль належить післязбиральної обробки, технологія якої складається з цілого ряду послідовних технологічних операцій, що сприяють забезпеченню збереження зернових мас і застосування певних режимів зберігання, в результаті яких отримують зерно необхідної якості. До основних з них відносять: приймання зерна і формування партій, очищення від домішок, тимчасове консервування вологого зерна, сушіння, вторинного очищення або сортування, калібрування і активне вентилювання.

Кожну з операцій необхідно проводити в певні терміни. Весь процес доцільно проводити на поточних технологічних лініях методом повного потоку, тобто операції виконуються послідовно за один прохід не перериваючи процесу аж до приведення зерна в стійке при зберіганні стан. При цьому застосовують машини і засоби механізації, що включаються в потокові лінії підприємств. Продовольче і фуражне зерно зернових культур обробляють на зерноочисних агрегатах ЗАВ (в сухих зонах) і на зерноочисних комплексах типу КЗС (у вологих зонах) різної продуктивності (Л.Б. Віннічек, А.А. Галиуллина, 2005).

Для правильної організації приймання та розміщення зерна нового врожаю на хлібоприймальному підприємстві доцільно проводити попередню оцінку якості зерна в полі. З обмолочених апробаційних снопів відбирають проби, в яких визначають тип, підтип, скловидність, натуру, кількість і якість клейковини (для пшениці). Масу прийнятого зерна визначають за результатами зважування. Безпосередньо під час приймання з кожної партії зерна відбирають щупом точкові проби відповідно до стандарту. З точкових проб формують об'єднану пробу, яку піддають швидкому аналізу: дають органолептическую оцінку (колір, запах), визначають тип, підтип, зараженість і вологість по електровологоміра. За цими показниками направляють машину на розвантаження відповідно до плану розміщення зерна, розробленим перед прийомом врожаю.

Що поступає на хлібоприймальне підприємство зерно направляють для підробітку, формування товарних партій і зберігання виходячи з їх якості. Формування однорідних партій зерна його розміщення здійснюють по культурам, класам, типам, підтипів і іншим специфічним показникам якості, що характеризують його технологічні властивості згідно з державними стандартами на заготавливаемое а те зерно, а також за станом вологості і засміченості (Е.Н. Вобліков і ін., 2001).

Сушка і очищення є основними прийомами післязбиральної обробки зерна і насіння з метою доведення їх до необхідних кондицій по вологості і засміченості.

Очищення зерна від домішок - найважливіший прийом в обробці зерна, що істотно впливає на стабільність якості зерна, що зберігається; поліпшує якість партій зерна, що передаються в переробку; підвищує ефективність роботи і продуктивність технологічного устаткування, включеного в схему процесу після очищення; підвищує ступінь використання зерна за рахунок використання виділених відходів на фуражні цілі.

Залежно від стану та цільового призначення зерна можуть проводити різні види очищення: попередню, первинну і вторинну (для доведення насіння до кондицій посівних стандартів).

Очищення проводиться на повітряно-решітних сепараторах, в трієрах і інших зерноочисних машинах. При очищенні використовуються відмінності зерна і насіння основної культури і домішок за такими фізичними властивостями, як розміри, аеродинамічні властивості (парусність), щільність, стан поверхні, форма. Принцип роботи сепаруючих органів заснований на відмінності фізико-механічних властивостей окремих частинок зернової суміші. Способи очищення і сортування насіння визначаються в залежності від фізико-механічних властивостей складових вихідного купи. На практиці набули поширення такі способи очищення (Є.І. Трубілін і ін., 2009):

а) очищення насіння повітряним потоком;

б) поділ насіння за розмірами на решітках;

в) поділ насіння по довжині на трієрах;

г) поділ насіння за формою і властивостями їх поверхні;

д) очищення і сортування насіння по щільності;

е) електричні методи розділення зерна

Технологічний ефект від очищення тим вище, чим більше відокремлюваних домішок видаляється із зернової маси. Мінімальний технологічний ефект первинного очищення зерна повинен скласти не менше 60%. Це означає, що в зерновій масі після очищення має залишитися не більше 40% містилися в ній спочатку домішок.

Попереднє очищення проводиться відразу після надходження зерна на струм. Її мета полягає в зниженні фізіологічної активності купи і підвищення його сипучості за рахунок виділення найбільш вологих, великих і легких фракцій сміттєвої домішки. Попереднє очищення проводять на самохідних і стаціонарних ворохоочисник, які розраховані на обробку зернової маси з вологістю до 40% і вмістом смітної домішки до 20%, в тому числі фракції соломистого домішок - до 5%. Їх паспортна продуктивність складає 20 - 25 т / год (самохідні) і 50 т / год (стаціонарні). Операція вважається задовільно виконаною в тому випадку, коли зміст соломистого домішок довжиною частинок до 50 мм не більше 0,2%, а частинок довжиною понад 50 мм немає взагалі. При цьому втрати повноцінного зерна в відхід не повинні перевищувати 0,05% від маси зерна основної культури в вихідному матеріалі (С.С. Ямпіль, 2003).

Первинне очищення зерна проводиться після сушки. Мета первинного очищення полягає в доведенні зерновий маси по чистоті до вимог стандарту на продовольчої зерно оброблюваної культури. При проведенні операції з зерна видаляється як смітна, так і зернова домішки.

При первинному очищенні вихідну зернову суміш сепарують на наступні фракції: продовольче зерно 1 сорту, фуражне зерно 2 сорту, дрібні відходи, крупні відходи і легкі домішки. Проводиться первинна очистка на повітряно-решітний машинах типу ЗВС. При оптимальних режимах роботи за один прохід через машину з зерна видаляється приблизно 60% домішок. Допустимі сумарні втрати основного зерна у відходи не повинні перевищувати 1,5%. Даний клас машин розрахований на обробку зернових мас вологістю до 18% і вмістом смітної домішки до 8%. Їх паспортна продуктивність складає 20 т / год (Є.І. Трубілін і ін., 2009).

Вторинна очистка або сортування застосовується після проведення первинного очищення при підготовці насіннєвого матеріалу, або в разі необхідності виділення трудноотделимая домішок з партії продовольчою ного зерна. Сортування відрізняється від усіх видів очистки тим, що при її проведенні із зернової маси крім домішок виділяється зерно II сорти, повноцінне в насіннєвому відношенні. Для проведення цієї операції використовуються повітряно-решітний машини типу СВУ з паспортної продуктивністю 5 т / год, трієрні блоки, пневмосортувальні столи і т.д. До операції ставляться такі вимоги: кількість насіння основної культури, що потрапляють у відходи, не повинно перевищувати 1%, а потрапляння повноцінних насіння в II сорт - не більше 3% від маси основної культури в вихідному матеріалі. В процесі тріерованія зміст повноцінних зерен не повинно в відходах перевищувати 0,5% при обробці продовольчого зерна і 3% - при очищенні насіння. Загальна дроблення насіння допускається до 1%. Вологість і зміст бур'янистої домішки в зерні, що надходить на обробку, повинні бути менше 18% і 3% відповідно (С.С. Ямпіль, 2006).

Сушка є основною технологічною операцією по приведенню зерна і насіння в стійке при їх зберіганні стан. Тільки після того, як із зернової маси видалена вся надлишкова волога (тобто вільна вода) і зерно доведено до сухого стану (вологість повинна бути нижче критичної), можна розраховувати на його надійне зберігання протягом тривалого періоду часу.

Вологість свежеубранного зерна нерідко становить 20-35%. Таке зерно необхідно в короткий термін висушити, довівши його вологість до кондиційної. Згідно агротехнічним вимогам на тривале зберігання слід засипати зерно вологістю до 14%. Зі збільшенням вологості зростає інтенсивність дихання зерна, збільшується виділення теплоти і відбувається самозігрівання маси. Знизити вологість зерна можна природною сушкою на відкритому майданчику, вентилюванням атмосферним або підігрітим повітрям і штучної сушінням в зерносушарках.

Для природної сушки зерно розсипають на току шаром 10-15 см і періодично перелопачують або перекидають з місця на місце зернопультом, зерно метальником, Зернонавантажувачі. Природну сушку застосовують, якщо вологість зернової суміші менше 20%.

Для тимчасової консервації насіння застосовують активне вентилювання - примусове продування повітрям зернової маси, що знаходиться в спокої, тобто без переміщення. Повітря за допомогою вентиляторів, що забезпечують необхідну подачу і розвиваючих потрібний напір, через систему спеціальних каналів або труб нагнітається в великих кількостях в зернову масу і має суттєвий вплив на її стан. Цей технологічний прийом має різнобічне значення і тому може застосовуватися в різних цілях: для сушіння, охолодження, післязбиральної дозрівання зерна і насіння, ліквідації самозігрівання.

Для активного вентилювання зерно поміщають в підлогу або бункерні установки і пропускають через нерухомий шар зерна атмосферне повітря. Дуже важливо встановити правильний режим активного вентилювання: оптимальні кількість і параметри (температура, вологість) повітря. Питома подача повітря, тобто його кількість в м3, що нагнітається на 1 т зерна на годину, має бути достатнім для досягнення очікуваного ефекту і запобігання утворенню в зерновій масі застійних зон. Щоб підвищити ефективність цих процесів, повітря в першому випадку охолоджують, у другому - нагрівають на 2-6 ° С, в третьому - знижують його вологість (В.В. Цик, 2006).

Для штучної сушки зерно поміщають в сушарку і нагрівають до встановленої температури. При нагріванні волога з внутрішніх шарів зерна переміщується на поверхню і випаровується, а потім у вигляді пари видаляється в навколишнє середовище. Інтенсивність випаровування вологи залежить від температури нагріву зерна і швидкості руху газів через зерновий шар. Чим більше показники цих процесів, тим вище швидкість випаровування вологи.

Температура нагріву зерна при сушінні обмежується його термостійкість, т. Е. Гранично допустимою температурою нагріву, при якій зберігаються насіннєві та хлібопекарські якості зерна. Допустима температура нагріву зерна залежить від культури, сорту, вологості і тривалості його перебування в нагрітому стані.

Існує кілька способів нагрівання і сушіння зерна: конвективний, кондуктивний (контактний), випромінювання, електричний, сорбційний способи. Більшу частину вологого зерна сушать конвективно-контактним способом в зерносушарках періодичного або безперервної дії в нерухомому, рухомому і псевдозрідженому шарі зернової маси. Зерносушарки бувають стаціонарні і пересувні, відкритого виконання і з установкою в будівлі. По конструкції сушильних і охолоджувальних камер розрізняють сушарки барабанні, шахтні, колонкові, карусельні, конвеєрні, бункерні і ін. Промисловість випускає сушарки малої (до 2,5 т / год), середньої (до 15 т / год) і високою (до 40 т / ч) продуктивності.

Для вибору режимів сушки велике значення має ступінь зрілості зерна. Щойно зібраному зерно відрізняється зниженою термоустойчивостью в порівнянні з зерном, які пройшли післязбиральної дозрівання. Для того, щоб зберегти якість свежеубранного зерна, його сушать при більш м'яких режимах, тобто при знижених температурах агента сушіння і нагрівання зерна (при t1 = 70 ... 80 С - Qпр.д = 38 ... 40 ° С). При цих параметрах підвищуються схожість і енергія проростання зерна, а також поліпшуються хлібопекарські властивості. При температурах агента сушіння і нагрівання зерна відповідно t1 = 90 ° С і n | прд = 45 ° С схожість знижується, але хлібопекарські властивості ще зберігаються. Застосування в даному випадку східчастих режимів сушіння дозволяє уникнути перегріву зерна і погіршення його властивостей. Принцип полягає в наступному: підвищення температури агента сушіння здійснюється в міру зниження вологості зерна. При цьому на першому місці сушіння доцільно застосовувати великі подачі агента сушіння і швидкості суміші, ніж на другий.

Після сушіння зерно охолоджують. Для цього на завершальному етапі сушіння зерно обробляють холодним повітрям. Зниження температури зерна значно послаблює інтенсивність дихання. Чим нижче температура, тим менше інтенсивність дихання. При температурі 5 ° С і нижче на зерні з вологістю до 16% життєдіяльність всіх компонентів зернової маси різко знижується, а життєдіяльність шкідливих комах і мікроорганізмів повністю припиняється. Зниження температури зерна до негативних значень (промороження) забезпечує глибокий анабіоз (спокій) зернової маси і тривалий консервуючий ефект. Сухі зерна при проморожуванні не знижують схожості, так як зв'язана вода не замерзає. (Г. Чепурін, 2011).

Що стосується вівса, то відразу після збирання він менш стійкий в зберіганні, чим інші зернові культури. Період самозігрівання у нього настає найбільш швидко, так як в свежеубранного вівсі міститься багато недозрілих зерен. Тому очищення вівса перед закладкою на зберігання сприятиме зменшенню самосортування і підвищенню стійкості зберігання.

При розміщенні і зберіганні враховують стан зерна вівса по вологості, засміченості і натурі. До чистого зерна відносять зерно з вмістом смітної домішки до 1% включно і зерновий до 2% включно, середньої чистоти відповідно понад 1 до 3% включно і понад 2 до 4% включно, до сміттєвої відповідно понад 3 і понад 4%. До високонатурному вівсу відноситься зерно з натурою понад 510 г / л, средненатурному понад 460 до 510 включно і нізконатурному і нижче.

Першим етапом зберігання зерна вівса, є сортування і попереднє очищення зібраного врожаю. Первинне очищення зерна проводиться відразу після збирання, що дозволяє заощадити при подальшій сушці зерна вівса. Контроль стану сортованого зерна визначається за кількістю міститься вуглекислого газу між зернами. Накопичення вуглекислого газу прямо говорить про несприятливі процеси всередині насипу. Збільшення кількості нестійких зерен вівса може привести до швидкого збільшення температури всередині насипу. При перших ознаках самозігрівання овес охолоджують шляхом провеіванія на очисних машинах або перелопачування.

Після очищення вівса від великих домішок в ворохоочиснику зерно надходить в повітряно-ситові сепаратори. Велику фракцію отримують сходом з підсівних сит з отворами розміром 2х 20 мм, дрібну (проходом цих сит) далі очищають в сепараторі на підсівних ситах з отворами розміром 1,8 × 20 мм. Для виділення з вівса вівсюга та інших довгих домішок застосовують трієри з осередками ф 14 ... 16 мм. Для виділення з вівса коротких домішок (гречки Вьюнкова, березки польової, пшениці, жита, ячменю, голих зерен вівса, насіння редьки дикої і ін.) Використовують трієри з осередками 0 8 ... 9,5 мм. Для виділення легких домішок, лущення зерен вівса і вівсюга в пневмосепаратуючих каналах швидкість повітряного потоку встановлюють в межах 5 ... 6 м / с.

Режими сушіння продовольчого зерна показані в табл. 1.1.

Таблиця 1.1

|

Культура |

Вологість зерна до сушіння,% |

Шахтні і колонкові сушарки |

барабанні сушарки |

|

|

|

|

t теплоносія ± 10 град. |

гранична t нагрівання зерна, град. |

|

|

до 18 від 18 до 22 понад 22 |

||||

|

Жито, ячмінь |

до 18 від 18 до 22 понад 22 |

|||

|

до 18 від 18 до 22 понад |

||||

|

до 18 від 18 до 22 понад |

||||

При сушінні вівса в шахтних прямоточних сушарках і в шахтних рециркуляційних сушарках без додаткових пристроїв гранична температура нагріву зерна 50 ° С незалежно від первинної вологості зерна. Гранична температура агента сушіння при одноступенчатом режимі 140 ° С (в шахтних прямоточних зерносушарках) і при двухступенчатом в обох сушарках в I зоні 130 °, в II - 160 ° С. Овес висушують для круп'яної і комбікормової промисловості до вологості 14,5 ... 15,5%, якщо круп'яні підприємства не мають сушарок, овес висушують до 12,5 ... 13,5%; для переробки на солод в спиртовому виробництві до 15 ... 16%, для зберігання 13 ... 14%. 88

При просушування насіннєвого зерна вівса продуктивність сушильних агрегатів повинна бути вдвічі менше ніж при сушінні товарного зерна. Зернова маса вівса при вологості до 21% один раз пропускається через сушильний агрегат, при вологості до 27% два рази, при вологості понад 27% три. На тривале зберігання зерно вівса закладається при вологості не більше 15% Після сушіння і охолодження овес слід по можливості швидше направити на лущення, отволажівать його рекомендується не більше 20-30 хв, так як оболонки при цьому вбирають вологу, через що ефективність лущення знижується.

Слід зазначити, що в процесі післязбиральної обробки і зберігання на всіх етапах і операціях, відбуваються неминучі втрати зерна.

Технологічні втрати за своїм характером можна розділити на неминучі і переборні. До неминучим відносять, зумовлені впливом на врожай машин і механізмів при його переміщенні на зернотоках і комплексах по технологічних машин, причому величина цих втрат обумовлена відповідними ТНПА. До переборним відносять втрати, що виникають через неправильну настройки, несправності машин і механізмів, недосконалість їх конструкції, а також виникають з вини обслуговуючого персоналу (неправильна організація робіт, що призводить до псування і зниження якості врожаю і т. Д.). Технологічно допустимий рівень втрат зерна в процесі післязбиральної обробки на зерноочисно-сушильних комплексах і зернотоках - не більше 3%. Результати випробувань зерноочисних та сушильних агрегатів, а також вибірковий контроль за їх роботою в виробничих умовах показують, що при високій засміченості бункерного зерна (8 ... 10%) і його дробленні комбайнами при збиранні (2 ... 3%) на етапах попередньої та первинної очистки при неналежному підборі решіт і інших режимів (завантаження, швидкість повітряного потоку) в невикористовувані відходи йде до 8% зерна. У процесі сушіння за рахунок видування (виносу) зерна з камер втрати можуть зростати на 2 ... 3%. В цілому ж, якщо не витримуються вимоги до якості хлібного купи і порушуються режими його переробки на стадії післязбиральної доробки, відходи можуть становити близько 30% бункерного врожаю. З цього обсягу не набагато більше 10% складають використовувані відходи (прохід сортувальних решіт), а в інших 20% (смітна домішка, усушка) безповоротно втрачається до 10% зерна. При цьому, неправильний підбір сортувальних робочих органів (решіт) також призводить або до втрат зерна у відходи, або до неякісної очищення.

Заходи щодо попередження втрат зерна (С.С. Ямпіль, 2004):

використання лабораторних класифікаторів (лабораторних машин) відповідного призначення для підбору робочих поверхонь і режимів роботи сортувальних машин. Ці заходи дозволять уникнути помилок в налаштуваннях машин, а в підсумку - знизити втрати зерна;

використання більш сучасних засобів управління машинами, скорочуючи час на перенастроювання (зменшується час холостий роботи машин і, як наслідок, знижується загальна витрата електроенергії). Застосування автоматизації технологічних процесів дозволяє скоротити час налаштування машин на необхідний режим роботи на 30 ... 50%, що особливо актуально на комплексах і лініях підготовки насіння, де відбувається часта зміна оброблюваних культур, сортів, відповідно, потрібні перенастроювання;

навчання персоналу, більш чітка організація праці також дозволяють скоротити час «холостий роботи» машин і обладнання в процесі настройки і тим самим зменшити непродуктивні витрати електроенергії.

Значні втрати зерна відбуваються в процесі зберігання, пов'язані з диханням зерна і з життєдіяльністю мікроорганізмів і шкідників. Щоб правильно організувати зберігання зерна, необхідно мати чітке уявлення про зерновий масі як об'єкті зберігання, про компонентах, що входять до складу зернової маси і додають їй специфічні властивості, які при зберіганні обов'язково повинні бути враховані.

Складність зберігання зерна пов'язана зі специфікою продукту: зерно - живий рослинний організм, в клітинах і тканинах яких протікають різні фізіолого-біологічні процеси. Всі вони знаходяться в тісному взаємозв'язку з навколишнім середовищем, а тому режими і способи зберігання базуються на вивченні взаємозв'язків між збереженим об'єктом і навколишнім середовищем.

Основними факторами є вологість зерна, кількість і склад домішок, відносна вологість повітря, температура та інші, які надають дію також на біохімічні та фізіологічні процеси і в значній мірі визначають успіх зберігання зернових мас.

Провідним процесом життєдіяльності зерна і насіння під час зберігання є дихання. При диханні зерна спостерігається не тільки втрати сухої речовини, але і відбувається збільшення вологості зернової маси, зміна складу повітря міжзернових просторів і накопичення тепла. Цей процес вкрай небажаний, так як відбувається утворення етилового спирту, який справляє негативний вплив на життєві функції клітин зерна і призводить до втрати його життєздатності. Вкрай небажане явище в період зберігання - проростання зерна, так як активізується діяльність ферментів, що призводить до незворотних змін його хімічного складу.

Процес життєдіяльності зерна і насіння, тісно пов'язаний з порушенням метаболізму в клітинах і призводить до незворотних процесів як в хімічному складі, так і в структурі зернівок - старіння. З ним пов'язана довговічність зерна (господарська, технологічна і біологічна). Треба звернути увагу на чинники, що прискорюють і сповільнюють процес старіння, а також зміни, що відбуваються в хімічному складі зерна і насіння.

Постійним компонентом зерновий маси є мікроорганізми, які при сприятливих умовах виявляють свою активну життєдіяльність у вигляді дихання, харчування та розмноження, що призводить до втрати сухих речовин і зниження посівних і товарних якостей зерна.

При зберіганні важливе значення має технологія зберігання зерна, завдання якої - створити умови, сприятливі для збереження належної якості зерна. Способи зберігання зерна в залежності від його стану класифікують на сире, сухе, охолоджене і т.д., при цьому враховуються конструктивні особливості сховища. Способи зберігання базуються на їх фізичних і фізіологічних властивостях. Застосування певного способу зберігання залежить від технічного і економічного рівня і кліматичних особливостей.

Хороша сипкість зернових мас дозволяє зберігати їх в різних ємностях, починаючи від мішків і закінчуючи великими силосами. Зберігання в мішках отримало назву зберігання в тарі, а розміщення в великих сховищах - складах, силосах, бункерах - зберігання насипом.